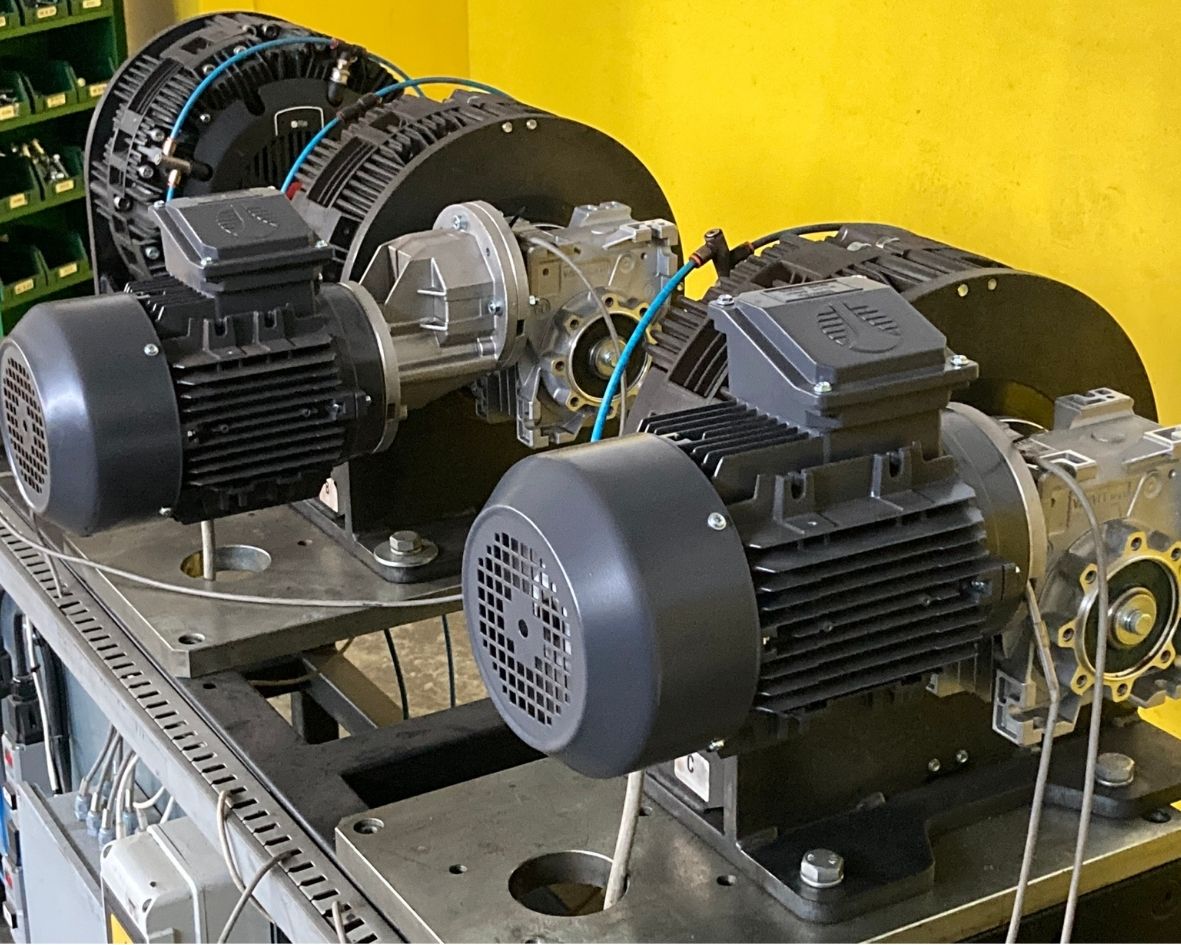

Il Gruppo Varvel progetta e realizza motoriduttori, riduttori e variatori di velocità per applicazioni fisse di piccola e media potenza impiegate in numerosi settori applicativi.

L’azienda, fondata nel 1955 a Bologna, è oggi un player riconosciuto a livello internazionale nel settore delle trasmissioni di potenza ed esporta più del 70% del suo fatturato.

Le competenze maturate in oltre sessant’anni di storia permettono a Varvel di soddisfare le richieste del mondo industriale con soluzioni standard e personalizzate. Un costante focus sull’innovazione consente all’azienda di assecondare un mercato in continua evoluzione.

Con una produzione di 500.000 prodotti all’anno, due filiali e partner commerciali in più di sessanta Paesi nel mondo, Varvel è un’azienda di rilievo nell’industria dei riduttori e motoriduttori che ha un polo importante nel nord Italia e in particolare nella provincia di Bologna.

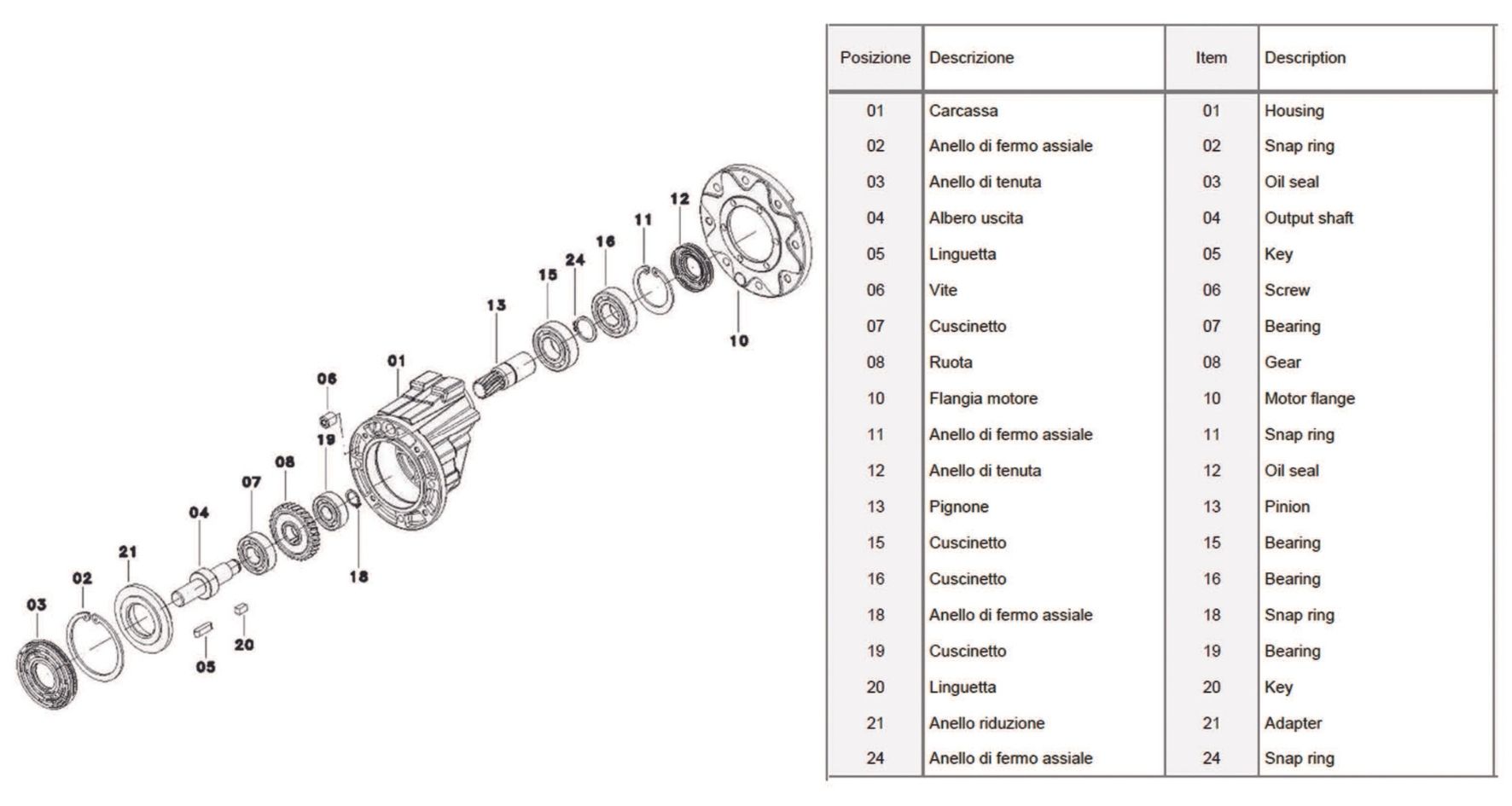

Il sistema di tenuta nei riduttori

Un aspetto problematico nella costruzione dei riduttori è legato al sistema di tenuta tra la carcassa e i coperchi laterali.

Le carcasse hanno una forma spesso irregolare in quanto sono progettate in funzione degli ingranaggi e della componentistica che devono contenere e la tenuta deve confrontarsi con distanze irregolari tra i bulloni, parti strutturali deformabili e basse pressioni superficiali.

Le casse cambiano nella forma in funzione della tipologia di prodotto e devono in ogni caso garantire il contenimento del fluido che attornia gli ingranaggi -olio, lubrificante, grasso- per tutta la durata del prodotto: da qui scaturisce l’importanza delle guarnizioni.

Le strade percorse da Varvel nel corso degli anni per affrontare questa criticità sono state diverse.

Negli anni ottanta e novanta i riduttori Varvel avevano delle guarnizioni in “carta pressata”.

Attorno al duemila, contestualmente ad una revisione della gamma prodotti, le guarnizioni sono state sostituite con dei sigillanti liquidi specifici per la ghisa e per l’alluminio.

Questi prodotti, benché validi e performanti, mostravano dei limiti nell’utilizzo a livello industriale perché soggetti a numerose prescrizioni per il corretto assemblaggio.

Nel 2013 perciò Varvel decide di istituire un team di miglioramento con l’obiettivo di valutare la sostituzione della guarnizione liquida con una guarnizione solida in tutti i riduttori a vite senza fine.

Nell’arco di sei mesi il gruppo di lavoro analizza e confronta diverse soluzioni fino all’identificazione di una guarnizione solida in grafite rinforzata che risulta essere la scelta migliore per quel tipo di applicazioni.

A seguito dei test la guarnizione viene implementata in una vasta gamma di prodotti Varvel.

Questa guarnizione ha risolto i problemi legati al sigillante liquido: viene azzerato il tempo di prima manipolazione, di polimerizzazione e di assestamento, risolvendo così anche il problema dell’untuosità nei coperchi che è di ostacolo alla polimerizzazione.

La soluzione: guarnizioni in novapress® 850

A seguito della richiesta di Varvel, Vito Rimoldi, dopo una serie di test e prove sperimentali svolte nel proprio laboratorio, propone e realizza una campionatura di guarnizioni in novapress® 850, un materiale Frenzelit che combina perfettamente le proprietà di tenuta delle guarnizioni in elastomero con la robustezza di quelle in fibra.

novapress® 850, infatti, è un materiale caratterizzato da una maggiore adattabilità e da una tenuta cento volte superiore rispetto a tutte le tradizionali guarnizioni in fibra.

Si tratta di una soluzione in cui la Vito Rimoldi crede fortemente poiché per anni ha dedicato tempo e risorse all’analisi delle condizioni operative in cui lavorano le guarnizioni nei sistemi di trasmissioni: elementi come la rugosità delle superfici, delle flange e dei coperchi, la distanza tra le viti, la deformabilità dei componenti e il livello di pressione superficiale sono decisivi per la scelta del materiale più idoneo per realizzare una buona tenuta.

Le guarnizioni in novapress® 850 sono in grado di compensare le imperfezioni dei componenti di interfaccia e di mantenere la stabilità meccanica tipica delle guarnizioni rinforzate con fibre anche in presenza di temperature medio-alte.

Le guarnizioni vengono quindi testate sui riduttori Varvel.

Dopo quattro mesi, i test si concludono e le guarnizioni non mostrano alcuna criticità: non si verificano sfaldamenti e la tenuta è perfetta, la guarnizione da sola è in grado di compensare le creste e le valli delle rugosità delle superfici di carcasse e coperchi non solo staticamente, ma anche in maniera dinamica importante.

Trovare un phase in-phase out a parità di spessore, diametro interno ed esterno, interasse, fori, ecc. è stata una vittoria tecnica che ha agevolato il passaggio alla nuova guarnizione in novapress® 850, senza rendere necessaria alcuna modifica dimensionale o tecnica per i progettisti Varvel.

L’implementazione delle guarnizioni Vito Rimoldi

A partire dal mese di settembre 2021 le guarnizioni Vito Rimoldi hanno iniziato ad essere utilizzate sui riduttori Varvel serie RD, RT e RS.

Oggi Varvel sta facendo test ancora più selettivi su altre serie di riduttori senza che le guarnizioni manifestino alcun problema di tenuta.

Le guarnizioni in novapress® 850 si confermano una soluzione all'avanguardia per questa applicazione.