Nel 2016 Vito Rimoldi ha dato vita ad una divisione interna specializzata nella tranciatura di acciai ad alta resistenza meccanica (fino a 2100 MPa) e alta resistenza a fatica per la produzione di componenti metallici, principalmente di lamelle e fermi valvola per compressori frigoriferi e compressori aria.

Il suo impiego richiede l’utilizzo di materie prime di elevate caratteristiche tecnologiche, una grande attenzione alla progettazione dello stampo e delle sue stazioni in progressione, l’utilizzo di presse ad alta velocità ed elevata precisione e un sofisticato metodo di controllo.

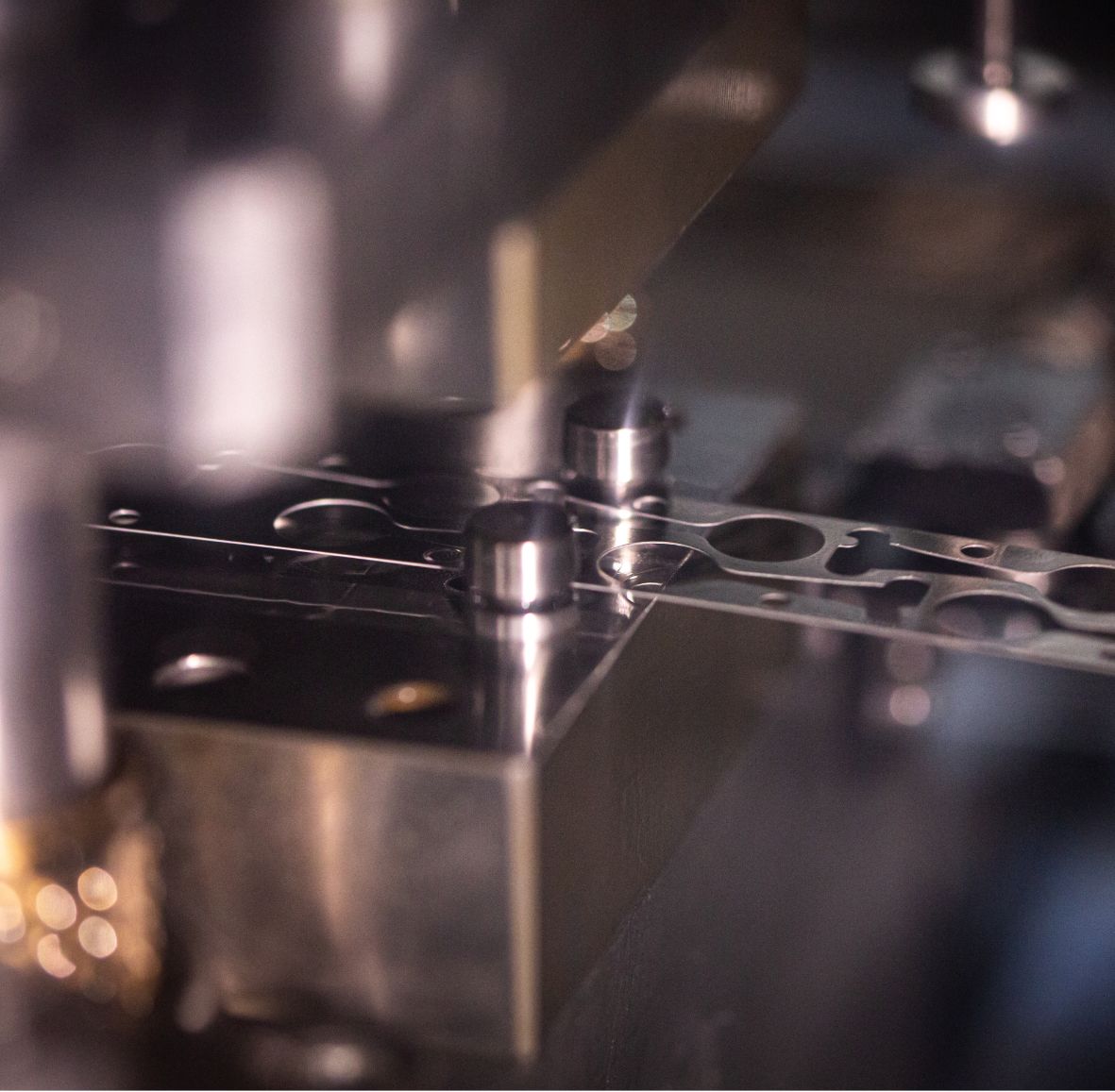

Macchinari e stampi

Per realizzare prodotti di alta qualità e ripetibilità, la nostra azienda utilizza macchine per la tranciatura di ultima generazione sulle quali ha implementato una serie di sensori per monitorare diversi parametri, quali il parallelismo degli stampi, il controllo del passo e lo sforzo di tranciatura.

L’approfondita conoscenza dei materiali, garantita dal rapporto diretto con produttori leader a livello mondiale, ci permette di scegliere le migliori soluzioni realizzative e di focalizzarci sugli aspetti più critici della lavorazione.

Gli stampi sono elementi che necessitano di estrema attenzione: l’esperienza nella progettazione dell’attrezzatura e la qualità della sua realizzazione sono fondamentali per garantire la ripetibilità nello sviluppo di un prodotto.

Componenti di alta qualità

Nell'operazione di tranciatura delle valvole è essenziale curare la perfetta sinergia di variabili complesse quali i materiali, la geometria del particolare, la produttività e la qualità del taglio.

Le esperienze fatte su diverse tipologie di materiali e geometrie riducono le problematiche incontrate durante lo sviluppo di nuovi prodotti e nel loro mantenimento. Durante il processo è fondamentale il costante monitoraggio di parametri di tranciatura, come la costanza della forza di taglio applicata o il mantenimento della planarità.

I pezzi tranciati vengono inseriti in applicazioni molto severe, dove l’affidabilità e la resistenza alla fatica sono fattori fondamentali di successo e l’accuratezza dimensionale deve essere nell’ordine di pochi micron.